前回の記事にて、NHK WORLD-Japanで公開されているモンゴルのカシミヤ生産におけるサステナビリティに関するドキュメンタリーを紹介しました。

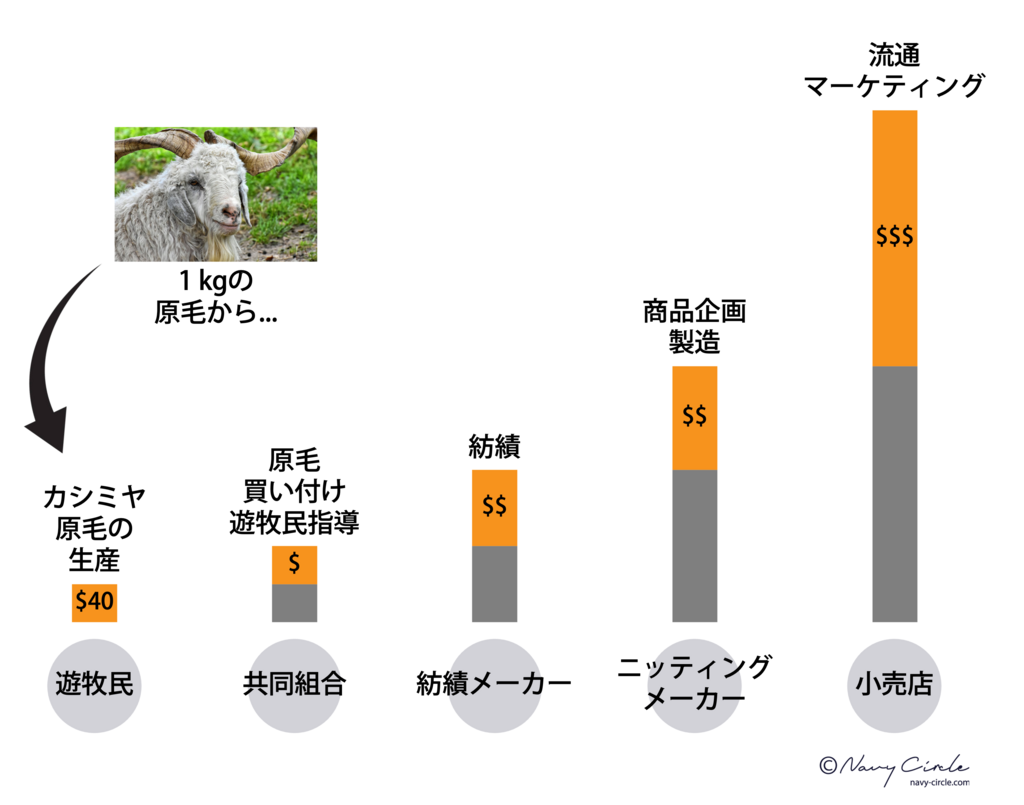

私がこのドキュメンタリーを通じて最も強い印象を受けたのは、カシミール山羊を飼育し、原毛を収穫して販売する遊牧民が得る対価が、原毛1 kgあたり40米ドルと想像よりも安いものであった点です。カシミヤを使用した最終製品の価格と原毛の価格を比べると、どのように見えるのでしょうか?

紡績に向けたカシミヤの原毛の歩留まり

カシミヤの紡績における最初のステップとして、洗毛 (原毛の洗浄) と整毛 (刺毛の除去) があります。前回の記事で紹介したドキュメンタリーの中でも、その様子が少しだけ映し出されています。

出典: NHK World-Japan, “Shaping Sustainable Cashmere: Monglia”, June 2023 (11m:59s) 糸として紡がれる前のカシミヤの産毛

このとき、原毛から産毛がどれだけ得られるかの歩留まりを調べていると、下の資料に辿り着きました。

Yield per cashmere goat is also very low:

- World production of coarse cashmere about 15,000 to 20,000 tons—as little as 6,500 tons of “pure cashmere” after scouring and de-hairing

- It takes a full year of growth from four goats to produce enough fiber for one sweater

(拙訳) カシミヤの歩留まりは非常に低い。

出典: https://www.nrdc.org/sites/default/files/CBD_FiberFacts_Cashmere.pdf

- 世界のカシミヤ原毛の生産量は15,000トンから20,000トンであるのに対し、洗毛・整毛 (刺毛を除去して産毛だけを選別すること) 後の「ピュアカシミヤ」は6,500トンに過ぎない

- 1着のセーターを生産するには、4頭の山羊が丸1年で蓄える原毛が必要である

15,000トンから20,000トンの原毛から紡績に使える産毛は6,500トンしか取れないということは、すなわち、歩留まりは32%から43%といえます。ここでは、間を取って37%とします。

なお、カシミヤの紡績の全体像は、下の動画などで解説されています。

ニットカーディガンの例

私の手元には、日本のニット専業メーカー「Gim (ジム)」による、モンゴルで収穫されたカシミヤを使用した生成りのカーディガンがあります。

無染色・無漂白ながら色味が均一で白く、かつ非常に柔らかく繊細な手触りのニットウェアです。このカーディガンを取り上げようと考えたのは、下の2つの観点より、原毛が最終製品になるまでの付加価値の上昇が比較的緩やかだろう、と考えたためです。

- ニットのカーディガンは、カシミヤ織物からジャケットやコートなどの重衣料を作るよりも製造コストが安いと想像されたため。今回は、製造工程のコストが安めの最終製品のケースを考えてみたかった

- Gimというメーカーはカシミヤで有名な舶来メーカーよりも抑えめな価格設定と見受けること (主観)。このカーディガンの定価は税抜で10万円弱

このカーディガンのサプライチェーンで発生する付加価値は、下のようなイメージでしょうか。

1 kgの原毛がいくらの最終製品になるのか、という切り口で考えるために、カーディガンの重さを測ってみたところ650 gでした。このカーディガンにはキュプラの裏地が付いているので、それを差し引くと、ニットの部分は600 g程度でしょうか。加えて、上記の37%の歩留まりを考慮すると、この600 gのカーディガンは洗毛・整毛前の1.6 kg分の原毛からできているといえます。すなわち、生産者である遊牧民が手にする対価にして65米ドル分の原毛から紡がれていることになります。

翻って、前述のようにこのカーディガンは税抜で10万円弱の価格設定です。1ドル130円で計算すると、770米ドル。65米ドル分の原毛から770米ドルのカーディンガンへ、約12倍のアップスケールといえます。

織物マフラーの場合

別のサンプルとして、織物マフラーも取り上げてみたいと思います。織物マフラーは、カシミヤを織ったテキスタイルに近い状態の商品なので、多少の暖簾代はあれども、紡織の工程でどの程度の付加価値が発生したかを見積りやすいだろう、と考えます。

前回の記事にて、「Sustainable Fibre Association (SFA)」というNPOによるサステナビリティ向上のための取り組みを紹介しました。カシミヤのマフラーといえばお馴染みの、スコットランドの「Johnstons of Elgin (ジョンストンズオブエルガン)」も、このSFAに協賛を示しています。

たまたま私の手元に同社の大判マフラーがあったということもあり、こちらを見てみます。大きさが190 x 70 cmのもので、日本の代理店が示す定価は税抜に直すと65,000円 (2023年7月現在) となっています。

私の手元に未使用のものがあり、重さを測ると390 gでした。カーディガンと同じように考えると、42米ドル分の原毛でできているとみなせ、12倍のアップスケールといえます。

最後に

原毛の希少性こそがカシミヤをカシミヤたらしめている一方、カシミール山羊を育てる遊牧民の収益はかなり少ないな……。そうした気づきから、カシミヤの原毛がニットカーディガンと織物マフラーという2つの最終製品になるまでに、原毛の重量ベースで付加価値のアップサイクルがどの程度生じているのかを考えてみました。

原毛の歩留まりの数字は信用に足るものなのか、最終製品の価値が定価ではなく製造原価だとどうなのか、また、ウールや綿など他の素材だとどうなのか、など、掘り下げるべき点は多くあり、考察としては非常に薄いものに留まっています。ただ、最終製品の価値に対して、希少な素材であるカシミヤ原毛の供給を支える遊牧民が得られる対価は非常に限定的なことを改めて思い知らされます。だからこそ、SFAの取り組みのような原毛の品質向上を通じた付加価値の向上や、モンゴルが国としてサプライチェーンの下流に力を入れる理由も納得がいくものです。

過去1年ほど、スーツやジャケット、コート用の生地の価格が過去類を見ないほどに高騰しているということをよく聞きます。特に、カシミヤなどの希少獣毛やエスコリアルなど、元々高級とされていたものはその値上げ幅も非常に大きいようです。こうした値上げが、少しでもカシミヤのサプライチェーンをサステナブルにするために還元されていればいいのですが。

コメント 本記事の内容について、ぜひ忌憚なきご意見をお寄せください。いただいたご質問やフィードバックには、可能な限り迅速かつ丁寧にお答えするように努めます。もし、匿名・非公開のフィードバックをお寄せになりたい場合は、ページ上のフィードバック欄をご利用ください。